トラック用の自作キャンピングシェル製作|壁・床・屋根の骨組み編

トラック用の自作キャンピングシェル製作

パワーゲート付き1.5tトラック、日産アトラスを購入したということで、いよいよ荷台に積載するキャンピングシェルを作っていきます。

まず初めにキャンピングシェルの骨格といえる骨組みを軸組工法で作っていきます。

軸組工法の特徴についてはこちらで解説しているのでよければ参考にしてください。

僕が軸組工法を選んだ理由は、軸組工法への施工に慣れていたことと、軸組工法の方が寿命が長そうだと思ったからです。

この寿命というのは、建物として何年も朽ちずに使えるかという点を考えたもので、材質的な耐久性を考えた時、木材は湿気があるとすぐに朽ちてしまいます。

その為、ツーバイフォー工法では、振動や紫外線などで劣化した接合部の隙間から水が入るようになると気密性が高い分、水や湿気が壁の中にこもってしまい、見えないところで急速に朽ちていくのではないかと考えました。

一方、軸組で作るとなれば主要な柱は通気性の良い環境にあるし、それ自体が太くて頑丈なのでそうそう簡単に朽ちたりしないのではないかという理由で軸組工法を選択しました。

それでは見ていきましょう。

自作トラキャンシェルの部材を加工

今回シェルの骨組みには、木柱とアルミ柱を組み合わせて使うので、まずはそれぞれ加工していきます。

シェルの壁などを支えるアルミ材質の柱

アルミ柱はこのような丸のこで切ります。

アルミの切れるブレードなら、こんなにゴツい機械じゃなくても、卓上丸ノコなどで十分切断できます。

柱の太さは75mm*75mmなので、75角のアルミ柱と呼んでいます。

また、アルミの特性として「軽い・丈夫・加工しやすい・錆びない」という利点があります。

シェルの床・屋根を支える木製柱

木材は倉庫にあった100mm角の柱を電動カンナにかけて、アルミ柱の75mmになるまで削ぎ落とします。

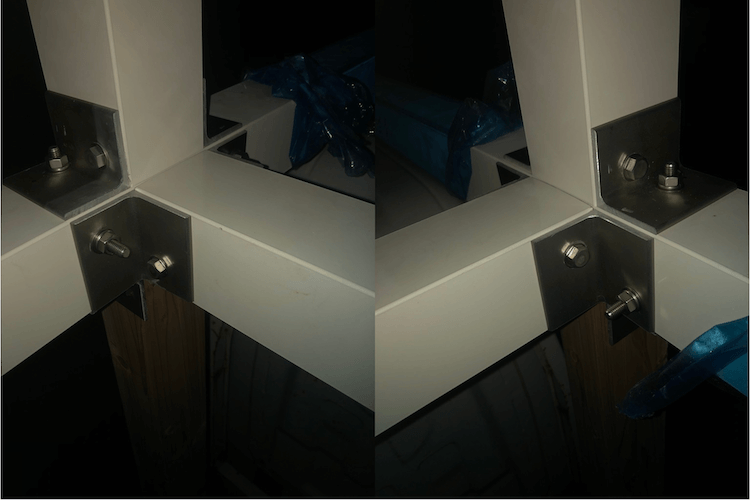

アルミ柱や木柱を結合する金具(Lアングル)

柱の接合部を補強する金具です。

Lアングルといって、L字をした長いアルミ棒を柱の太さにカットしたもので、これにボルトが通る穴を開けて柱同士を固定します。

壁・床・屋根の骨組みを金具とボルトで固定

金具を使ってボルトで接合しているところです。

正面に穴を開けると、ボルト同士が干渉して閉められなくなるので、少しずらして穴を開けています。

自作キャンピングシェルの土台製作

初めの骨格は土台から作りました。

横に長いのが土台で、両端についているのが垂直に立つ柱です。

土台を地面に付けなかった理由は、床との設置面を少なくすることで、雨が溜まるのを防ぎ、柱の乾燥を早める為です。

また、少し浮かせることで、床下に空間ができるので、それを収納スペースにすることもできます。

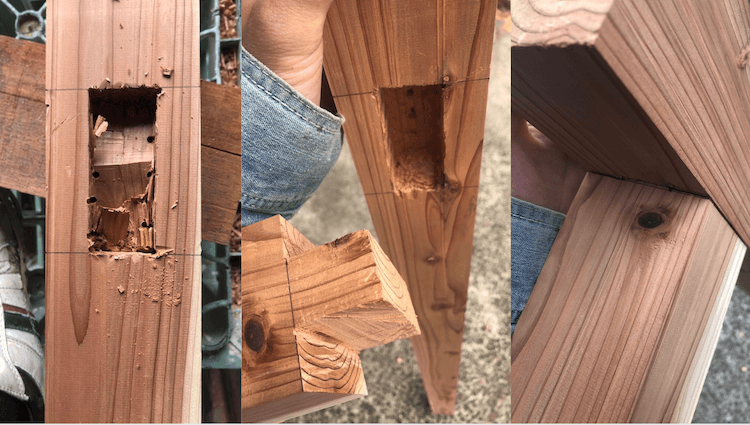

木同士の床土台と壁柱をほぞで継ぐ

木柱同士の接合部にはほぞを継ぎました。

素人なのでかっちり食いついたか分かりませんが、それなりにうまくいったんじゃないかと思います。

床の木土台と壁のアルミ柱を結合

アルミと木の接合部は、アルミ柱を四角く切り落として、木の柱を差し込んでいます。

食いつきはいい反面、アルミ柱の耐久性を考えると効果的かどうか微妙ですが、この箇所は上下でしか固定できないところなので、多分良かったと思います。

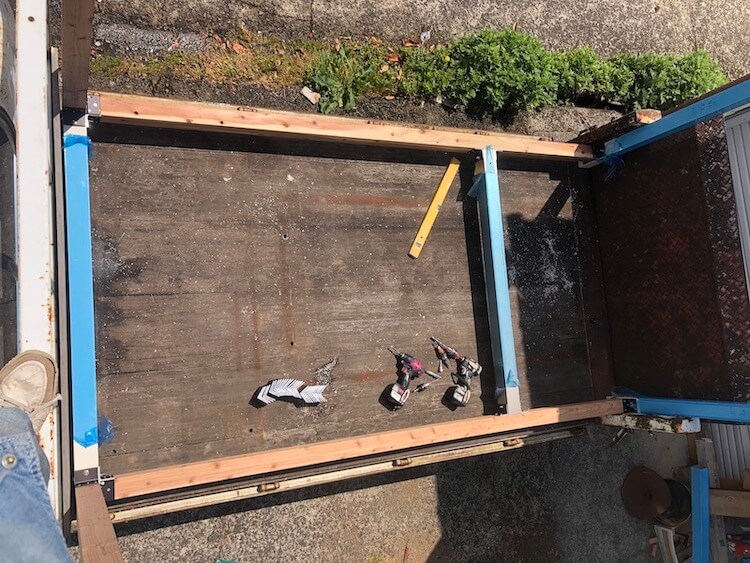

自作キャンピングシェルの床・壁面製作

左右の柱が自立し、壁が浮かび上がってきました。

意外と安定してるとはいえ、いつ倒れてもおかしくないので、次は土台をつなぎます。

シェルの床土台を繋ぐ

ちなみに土台を木にしたのは、アルミ同士の接合ではボルトが突起してパワーゲートの柱に干渉してしまうからです。

木材なら、木材用の頑丈なねじ込みビスボルトがあるので、反対側に貫通しなくて済みます。

パワーゲートなしなら骨組みを全部75角アルミ柱にするのも強度・軽量化的にもありですね。

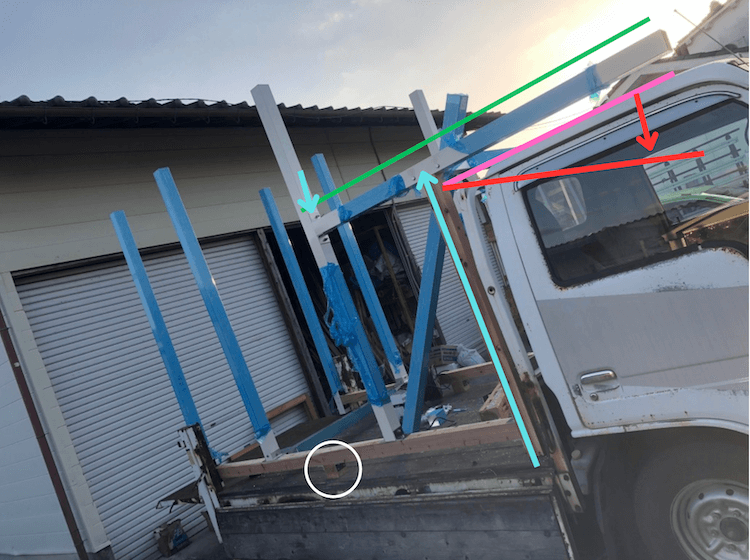

シェルの開口部をイメージして壁柱を立てる

土台ができたので、次に支柱を立てていきます。

この時、どこに入口が来て、どこに窓や扉をつくろうかイメージしながら、かつ強度的にも問題ないような位置を考えながら支柱を立てています。

シェルの突き出し床の骨組み

ちなみに、土台の中間の位置に支えとして木ブロックを追加しました。

運転席の上まで伸びているアルミ柱は、突き出し部分の床になります。

※奥のアルミ柱まで伸ばしているのは、突き出しに人や荷物を載せた時、木の柱から横に支えていたのではボルトといえど負荷がかかりすぎるし、遠からずへし折れるか柱が裂けるかするので(ピンク→赤)、重量を木柱で縦にしっかり支えて、奥の柱で突き出し床が垂れないように抑えてやるためです(緑)。

自作キャンピングシェルの屋根骨格

突き出しのアルミ柱に支柱を乗せたら、いよいよ屋根に桁を乗せていきます。桁は屋根の木柱ですね。

ここで土台と同じ位置に支柱が来るようにしっかり計測して、支柱の水平が問題ないかも水平器で確認します。

基本的に水平器は全ての柱で毎度細かく確認した方がいいですね。ある程度動いていた柱が固定される時は特に。

シェルの屋根桁と壁柱の食い合わせ

屋根部の桁は他の柱よりも厚めに切り出してます。

その分に切り込んで柱を差し込むことで、屋根部の安定感が向上すると考えたからです。

トラックの荷台に自作キャンピングカーの骨組みが完成

両支柱に固定された桁を繋いで屋根部が固定されることによって、家として、箱としての形が組み上がりました。

これで骨組みの完成です!

まとめ

いかがでしたか。

このように、骨組みができると、自然とその中に囲われた空間を感じることができます。

これが家の始まりなんだと実感しました。

ここからまた構造的な補強をするために色々と工夫をしていくんですが、それはまた追々紹介していきます。

アルミ柱の切り出しからここまで来るのに8日間くらいかかったみたいです。

8日間全部を作業に充てたわけではありませんが、一人で設計図も書かずにやると時間がかかりますね。

僕は作りながら考えるのが好きなのでそんな感じでやってますが、図面をかける人はちゃんと寸法まで用意して取り組んだほうがいいと思います。

次はどこをどう作ろうかなど、頭で考えながらその都度その都度作るとすごい時間かかるので。笑

それでは楽しいものづくりライフを♪

なのか。自分の考え方をAIと対話した結果…-showing-an-abstract-representation-of-veganism-and-AI.-On-one-side-depict-var-100x100.webp)

ディスカッション

コメント一覧

まだ、コメントがありません